2013年8月,中国工程院启动了重大咨询项目“创新设计发展战略研究”,项目组织了近20位院士、100多位专家,历时两年在地方、行业和企业进行广泛调研和深入研究,研究成果已引起政府的高度重视和企业与社会的广泛关注。“提高创新设计能力”已经被作为提高我国制造业创新能力的重要举措列入《中国制造2025》。中国好设计评选活动由中国创新设计产业战略联盟主办,旨在评选和表彰在知识网络经济时代涌现出的中国创新设计优秀案例,全面展示创新设计在产品系统创新、工艺流程创新、管理服务创新及商业模式创新等方面的价值。2015年度中国好设计评选活动共评选出10项金奖和20项银奖。

案例一: CRH380A型高速动车组

完成单位:中车青岛四方机车车辆股份有限公司

一、 案例背景

2004年至2007年,四方股份按照国务院“引进先进技术,联合设计生产,打造中国品牌”的总体要求,在引进消化吸收的基础上,通过大量工程实践,掌握了高速动车组核心技术,拥有了时速200公里动车组的设计、制造和运用经验。

2008年,四方股份通过十大技术创新 ,突破了制约速度提升的关键问题,研制了新一代CRH380A型高速动车组,创造了运营动车组最高试验速度486.1km/h的世界记录,推动我国高速铁路运行时速提升至350公里,达世界先进水平,成功实现中国制造到中国创造、中国质量到中国品牌的转变。

图1 CRH380A动车组外观图

二、设计思路

四方股份以全面提升列车整体性能为目标,遵循“先进、成熟、经济、适用、可靠”的设计原则,“以安全可靠为核心,实现高速、高舒适性、高环保节能”的创新理念,研制具有自主知识产权的持续速度350公里的高速动车组,打造中国品牌。

三、设计方法

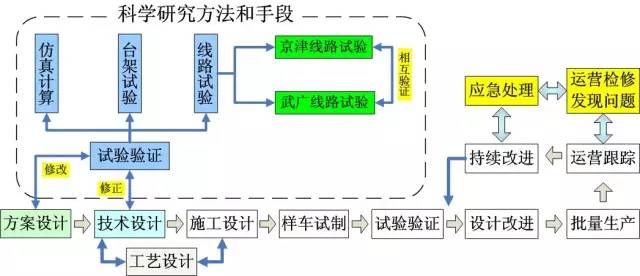

四方股份通过对CRH380A型高速列车顶层技术指标进行技术分解,从系统集成和各部件性能等方面,对既有动车组进行系统技术分析;结合线路试验,对比国内、外动车组系统性能和结构,揭示更高速度条件下列车各系统间的作用关系和规律,提出新一代高速列车技术提升策略。以仿真分析、试验验证、运营考核相互验证作为研发手段,形成了涵盖“方案设计、技术设计、施工设计和试验验证”四个阶段设计流程。

图2 CRH380A动车组研发路线图

四、设计创新点

头型设计决定了列车运行的气动性能(气动阻力、气动升力、侧向力、交会压力波)及运行的节能环保(气动阻力、气动噪声)等关键的技术指标。四方股份提出20种概念设计方案,经过平衡技术性能和文化特性的需求,确定10种优选方案进行仿真计算。从中再选出 5 种综合性能优良、外形特征鲜明的设计方案,进行仿真计算和风洞试验,优化气动性能,最终确定了最优的头型方案。最终确定的CRH380A头型概念取材于长征火箭,造型圆润、光滑,线条流畅,形态饱满。全新的头型设计,降低了气动阻力、气动噪声和交会压力波,抑制了尾车气动升力,提高了气动安全性。

车体是高速动车组的关键承载部件。随速度提升,线路和气流扰动增强,列车耦合振动加剧,影响结构可靠性。CRH380A车体设计的核心在轻量化、等强度设计的原则下,通过结构优化和模态参数匹配,实现了车体气密强度、振动模态性能提升,保证了高速运行的结构安全可靠性。

图3 CRH380A车厢内部图

转向架承担列车的承载、导向、减振、牵引和制动功能,决定列车的运行安全和动力学性能,是高速列车的核心技术之一。新一代CRH380A动车组转向架继续采用经过长期运用验证成熟可靠的技术和结构,为满足350km/h以上速度长距离运营要求,转向架进行了构架适应轴重载荷增加重新设计,轮轴和轴承满足380km/h和15t轴重技术要求进行了强度设计,采用高热容量的转向架制动盘片,进行了转向架悬挂系统的优化,从而提高转向架及各子系统的可靠性。

随着速度的提升, 轮轨噪声、气动噪声、受电弓系统噪声和结构振动噪声急剧增强。CRH380A减振降噪设计进行了按照分频段控制、等声压级设计和轻量化设计三大控制策略,采用“减、隔、吸、降”的技术手段,实现对噪声源和传播途径的控制。

牵引系统为动车组高速运行提供驱动力,在降低空气阻力的基础上,提升牵引系统功率是提高动车组速度的主要手段。CRH380A动车组的研发结合京津、武广线路长期跟踪运行实测数据,经过系统分析和计算,提出了系统提升方案。通过改变关键部件的材料、结构和冷却系统,合理匹配系统参数,提高单位功率重量比,实现高启动加速和高速运行能力。

结合我国高速铁路采用弹性链型悬挂接触网的特点,同时考虑随列车速度提高,气流激扰对受电弓受流性能影响加剧,CRH380A长编动车组采用半主动控制的受电弓。半主动控制的受电弓,可以实现随列车速度变化自动调整弓网间的接触压力,实现双弓稳定受流。

制动系统是保证高速列车安全停车的重要手段。CRH380A制动系统为微机控制直通式电空制动系统,采用电空复合制动、电制动优先的控制方式,主要由风源系统、制动控制系统、防滑装置、基础制动装置等组成。制动系统充分利用再生制动,提高能量回馈,降低机械磨耗。

五、设计先进性

创造运营动车组最高试验速度486.1km/h的世界记录,推动我国高速铁路运行时速提升至350公里,投入运营400余标准列,极大缓解了客运压力,是国内高速动车组走出去的首推车型,促进同城化进程和社会发展。

案例二“海洋石油981”3000米水深半潜式钻井平台

完成单位:中国海洋石油总公司 中船集团第 708 研究所 上海外高桥造船有限公司

一、案例背景

作为我国油气资源勘探开发最重要的区域,南海70%的石油蕴藏在深水区域。长久以来,受技术水平和装备能力所限,我国海洋石油开发仅限于近海。截止2011年前我国的深水钻探开发仍处于起步阶段,仅属于世界上第二代、第三代的水平。中国船舶工业集团公司第七O八研究所(以下简称七O八所)和上海外高桥造船有限公司通过集成设计创新,突破锚泊和动力定位等多项关键技术,建造第六代深水半潜式钻井平台,成为我国装备制造业高端突破领先的一个缩影。

二、设计思路

“海洋石油981”设计思路的最显著的特征是面向战略需求的集成创新,通过系统性的集成设计创造性地整合全球一流的设计理念和装备,各项创新要素之间互补融合优化,使系统的整体功能发生质的变化,实现跨越式发展。同时,在集成设计的基础上进行自主创新设计,突破了诸多关键核心技术难题,提升了我国深水海洋工程装备自主创新能力。具体实施过程分三个阶段:

第一阶段,开展前期研究。中国海洋石油总公司联合七O八所、国内高校等优势力量,以充分吸收利用国内外创新人才和技术为起点,开展前期研究。通过开放合作,从分析国外最先进的典型船型和方案着手,进行技术理念和特点的深化研究,提出针对南海海域的深水半潜式钻井平台性能指标和概念设计方案,并制定进行基本设计船型方案国际招标的技术要求和设计基础。

第二阶段,进行联合基本设计。中海油应用集群管理设计的思维,将孤立的要素集成为创新平台上的组成部分,使得整个组织成为创新的主体。集成创新设计具有巨大的凝聚效应和创造空间,让近百家国内外单位为了一个目标集成为一个整体,又在各自最擅长的领域创新贡献出价值,让人才得到了最大化的锻炼和发挥。依托于中海油的组织能力以及先进的管理设计并与众多伙伴合作协同共创,形成了具有自主知识产权的基本设计方案。针对南海海域恶劣环境条件和平台的技术要求,重点进行了平台主要尺度、总体布局、运动性能、结构性能及关键系统深化、优化设计。

第三阶段,进行平台工程建造和海上试验。详细设计期间,系统性地突破了平台总体综合性能优化、关键结构设计、重量控制及主要系统集成优化设计等一系列难题,系统性地解决了平台设计核心关键技术。

三、设计创新点

1.集成设计引领跨越:设计了适应我国南海兼顾世界其它主要海域作业、性能指标先进、具有自主知识产权的第六代深海半潜式钻井平台方案。设计方案体现了优异的运动性能、高稳性储备,综合协调、有机融合的总体布置,先进的设备配置,高效的作业效率等特点,各项性能指标达到了国际先进水平。建立了深海半潜式钻井平台设计技术、数值分析技术、规范及设计标准三大技术体系,实现了技术体系集成创新。编制了《深海半潜式平台设计规范》以及设计指导性文件,填补了我国在该领域的空白。

图 钻井平台出坞

2.技术创新突破关键:稳性和结构强度设计满足了200年一遇的台风环境参数要求,平台达到作业性能指标和安全性指标综合统一的高水平。首次设计了适应南海环境条件的锚泊和动力定位组合配置方案平台。在1500米水深范围,采用12点锚泊定位系统实现节能与稳定双重目标;在3000米水深范围,采用DP3等级的目标平台动力定位系统,在精确计算的基础上,靠8个推进器达到平衡定位目的。开发了深海半潜平台水动力性能混合模型试验技术、动力定位性能分析软件和DP3动力定位仿真装置,多项成果获得了国家发明专利授权和相关软件著作权登记。

3.配套设计助推发展:实现了深海钻井系统部分关键设备的国产化研制,完成了技术性能先进的6000马力钻井绞车、伸缩式铁钻工、3000马力高压泥浆泵的自主设计与制造,核心设备国产化研制取得突破。

四、主要设计先进性指标

1.半井架型式设计突破传统隔水管存放方式,采用直接作用式隔水管张紧系统的钻井系统。与国际同类先进平台相比,平均时效高达86%,钻井时效提高10%,直接经济效益超过100亿。

2.创新突破原参考船型,量级提升关键技术指标,作业水深由2286米提升至3050米,钻井深度最大可达12000米,可变载荷由7000吨提升至9000吨,锚泊定位系统由8点提升至12点,锚泊定位水深可达1500米。

3.世界首次研制成功高强度R5级海洋工程系泊锚链,破断载荷达到860吨,较R4锚链提高17%,形成ABS的R5级锚链标准。

案例三: 蛟龙号载人潜水器

完成单位:中船重工702 研究所

一、案例背景

随着深海科考和资源探测需求日益迫切,作为深海科考和资源探测重要手段的载人潜水器研发也势在必行。中国载人深潜队伍瞄准水下7000米深度的科考作业和国际领先技术水平,通过不断的摸索和试验提出了我国深海载人潜水器的设计方法,以我国工业生产水平为基础并吸收国外先进技术开展蛟龙号的总体设计,设计出了总体性能优越、功能强大的蛟龙号载人潜水器,填补了我国在深海载人潜水器领域的空白。

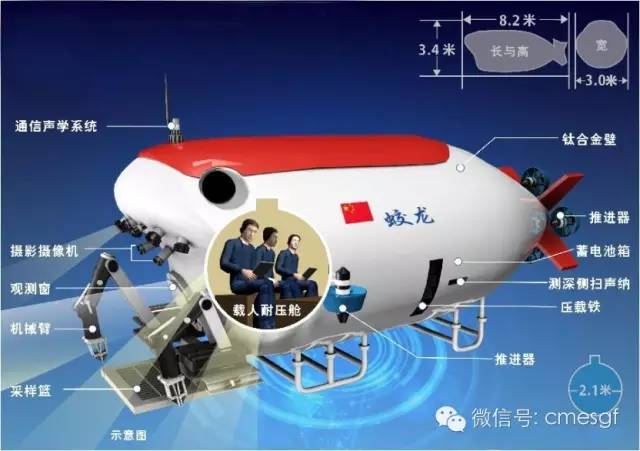

图1 蛟龙号构造图

二、设计思路

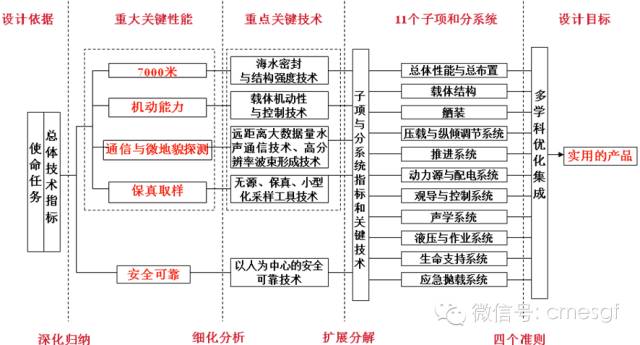

蛟龙号载人潜水器在设计之初就以“先进性、实用性、可靠性、安全性”为设计目标,结合先进的设计和制造手段,遵循“载体性能与作业要求一体化、技术先进性和工程实用性统一化、技术要素规范化、结构分块化、功能模块化”准则,注重多学科优化作为设计创新理念。

蛟龙号载人潜水器的设计依托702所长期的技术积累和比较完善的试验设施体系,创新提出了四要素设计方法,整体采用自顶向下的3D设计理念,结合深海环境、用户需求和我国工业水平,采用多学科优化设计方法进行优化集成,研制成功了性能优越的蛟龙号载人潜水器。

图2 蛟龙号设计流程

三、设计创新点

1.创新设计打造卓越性能

蛟龙号设计了独特的低阻流线型主体+X型稳定翼+7个矢量布置的推力器的水动力布局形式,让其载体既具有六自由度的良好机动能力,又具有稳定的低阻直航性能,配合先进的控制策略,实现了深海载人潜水器近复杂海底操控;设计研发的液压泵送移动水银技术,基于多传感器信息融合的自主导航技术,突破了超大潜深纵倾调节难题,实现了深海载人潜水器的爬坡航行功能和深海路径操控。

蛟龙号在国际上首次实现了大深度载人潜水器的悬停定位控制,实现了针对目标所需的的稳定作业;同时,蛟龙号突破的大深度载人潜水器高精度定高航行控制技术开创了载人潜水器距海底为0.5~1m的高效搜寻、探测作业模式,让蛟龙号的深海作业能力进一步提高。

2.创新设计实现高安全性、高可靠性

为了有效地避免故障引起的后患,蛟龙号设计了大潜深电气设备及线路的绝缘故障预警检测装置,该装置可以实时判别故障的级别,提前采取相应的故障隔离措施;设计了动力供应、水声通信、生命支持等关键系统的故障报警,并通过冗余设计实现容错控制。故障报警装置的设计有效的提高了蛟龙号的可靠性和安全性。

为了进一步确保深海作业的安全性和可靠性,在蛟龙号的研发过程中,首次设计出大潜深下有电爆螺栓、液压驱动等多种应急抛载装置,实现蓄电池箱、采样篮、机械手、水银等的单独抛弃和集合抛弃等,使得蛟龙号在海底作业时遇到泄漏或缠绕等各种应急情况下可以进一步提供足够浮力,确保安全上浮;同时,通过首次在大潜深潜水器上设计的应急浮标释放装置,当潜水器在海底被陷时可以释放浮标到达海面,通过浮标和潜水器相连的牵缆,对潜水器实施解困救援。

图3 钛合金载人舱球壳

图4 蛟龙号一体化框架结构

3.创新设计突破超常规的大潜深耐压技术

超常规的大潜深耐压技术是大深度载人潜水器的核心技术,蛟龙号的研发过程中,建立了7000米级钛合金载人球舱应力强度标准、设计计算方法、开口加强和试验检测等方法;并依此设计出了可载3人的钛合金载人舱球壳,为实现载人深潜提供支撑;并且设计了一体化框架结构,既可承载潜水器的所有设备,又可以方便维护;同时,以超大潜深双向压力补偿技术为基础,设计了蓄电箱内下潜时补偿油体积压缩和上浮时放电所积累的气体膨胀的双向压力补偿,有效地减轻了潜水器重量,实现了载人深潜的梦想。

4.创新设计打造卓越作业系统

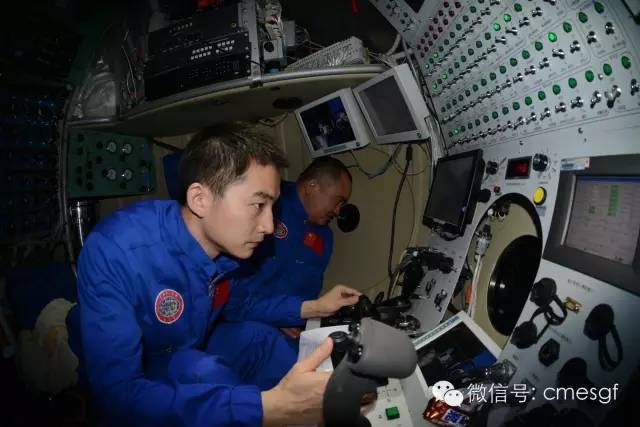

蛟龙号通过人机环优化设计,在2.1米直径载人舱内3位乘员与各种操纵设备形成一个整体,不仅提高了空间利用率,还提升了乘员的舒适性和工作效率;设计的机械手与采样篮组合,实现了深海的各种高难作业;设计的灯光视频系统,实现了在深海的高清晰拍摄,有效的实现了蛟龙号的系统作业。

图5 蛟龙号载人舱内部

四、主要设计先进性指标(技术、商业、文化、人本)

蛟龙号是我国自行设计、自主集成、独立完成海上试验的国际上工作深度最大的作业型载人潜水器。在国际上首次突破了7000米级科学考察和资源勘查载人潜水器总体集成设计、总装建造、试验测试等关键技术。

蛟龙号已成功实现了三个航次的应用,在南海、太平洋和印度洋上,完成了超过40次的下潜作业和超过20多人次的科学家下潜,采集了大量的样品,拍摄了宝贵的视像资料,为南海科学研究、大洋资源与环境调查、热液硫化物探索做出了重大贡献。